Üretim ve ticaret yapan şirketlerin birçoğu, karmaşık tedarik zinciri yönetimi süreçlerinin zorluklarıyla karşı karşıyadır. Esas olarak satışı gerçekleşmiş ürün adedi ve teslimatın zamanında yapılması ile ilgilenirler.

Genel anlamda ticaret şirketlerinin iş süreçleri iki temel adımdan oluşur: almak ve satmak. Ancak üretim şirketlerinde alım ve satım arasında bir adım daha yer alır: malzeme almak, mal üretmek ve bunları nihai müşterilere satmak.

Her iki şirket yapısı için de belli başlı zaman dilimlerini takip etmek çok önemlidir. 1C:Drive'da tüm belgeler, işin zamanında yapılıp yapılmadığını izlemek için tarihler içerir. Ayrıca üretim şirketleri, 1C:Drive ile gerekli tüm süreçlerin vaktinde tamamlanması için kesin zaman ayarlaması yapabilirler.

Bir üretim şirketi ne kadar çok farklı sayıda hammadde kullanmak durumundaysa, o kadar çok sayıda tedarikçi ile iş birliği yapmak zorunda kalır. Küçük işletmeler için genellikle bir veya iki tedarikçi ile sağlam ilişkiler kurmak yeterli olabilir. Ancak her şirket için süreç bu kadar kolay değildir. Örneğin, 1000 ayrı kalem hammaddenin, 10 ila 500 farklı firmadan tedarik edilebildiğini düşünün, hesaplayın ama çıldırmamaya çalışın. İşte tam olarak bu nedenle, 1C:Drive talep optimizasyonu için çeşitli yaklaşımları destekleyen işlevsel araçlar sunar.

Mevcut ihtiyaçlara göre talep planlaması

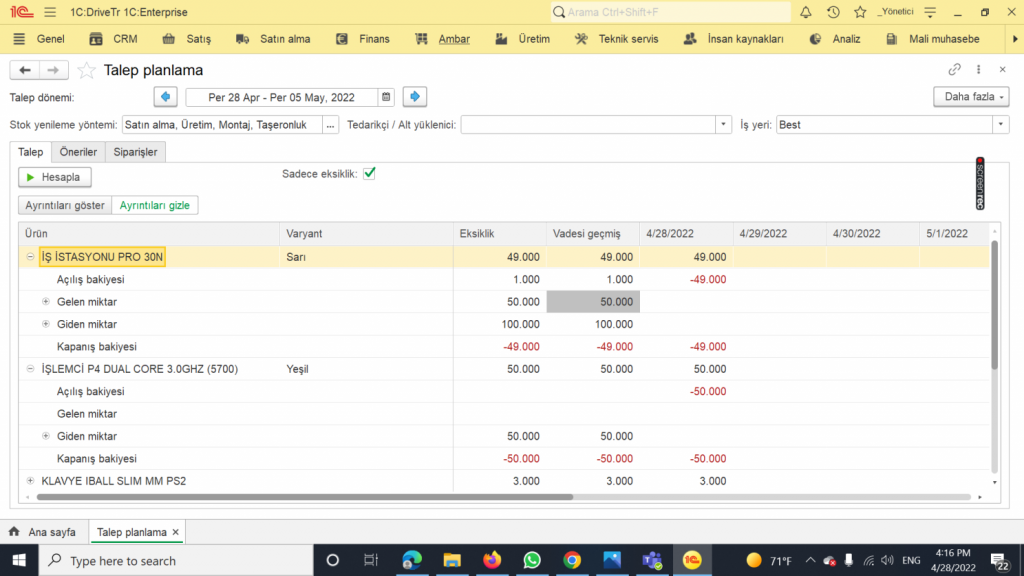

Şirketlerin satış, üretim ve montaj ile ilgili ihtiyaçlarına göre imalat veya fason üretim için satın alma siparişlerini içerir. Talep planlaması, şirketlerin mevcut talebi karşılamak için tedarik etmesi veya üretmesi gereken ürün miktarını hesaplama sürecidir.

Siparişe Özel Üretim modelinde çalışan şirketler için 1C:Drive talep planlama aracı özellikle önerilir. Araç, müşteriden siparişi alır ve sipariş tamamlama tarihi ayarlandığında malzemelerin stokta olup olmadığını kontrol eder. Üretim için uygun miktarda malzeme yoksa, varsayılan olarak belirli tedarikçiler için, ilgili satın alma tercihlerine göre değiştirilebilen bir satın alma siparişi oluşturur.

Genel olarak, talep planlama aracı hesaplama yaparken aşağıdaki kaynaklardan veri toplar

1. Mevcut Stok;

2. Stok Yenileme Dönemi;

3. Talep ile ilgili giden belgeler:

-

Montaj süreç türü(bileşenler) ve Üretim emirleri

-

Satış siparişleri,

-

İş emirleri,

-

Süren işler (bileşenler);

4. Tedarik ile ilgili gelen belgeler:

-

Üretim emirleri (tamamlanmış ürünler),

-

Satın alma siparişleri;

5. İsteğe bağlı: Yeniden Sipariş Noktası ayarları.

Gerekli tüm bilgiler tek ekranda görüntülenebilir:

Diğer bir seçenek ise “Stok Rezervasyonu” yöntemidir. Tedarikçilerden gelecek malzemeleri belirli müşteriler için otomatik olarak rezerve edebilirsiniz. Bu araç, kalan stoktan malzeme tahsisi yapılmasını sağlar.

Minimum/Maksimum Stok Yaklaşımı

Bu teknik, tedarik planlamasına ek olarak kullanılabilir. Mevcut stokun belirli bir düzeyde tutulmasına yardımcı olur. Kullanıcılar sistem üzerinde minimum bir stok seviyesi belirler. Böylece, stok bu düzeye düştüğünde stoktaki mal miktarı maksimum olacak şekilde yeniden sipariş edilebilir. Bunu bir grafik gibi düşünürsek, yatay zikzak bir çizgi oluşur: stok seviyesi düşer, stok yenilenir, stok seviyesi yükselir, sonra tekrar düşer ve döngü tekrar eder.

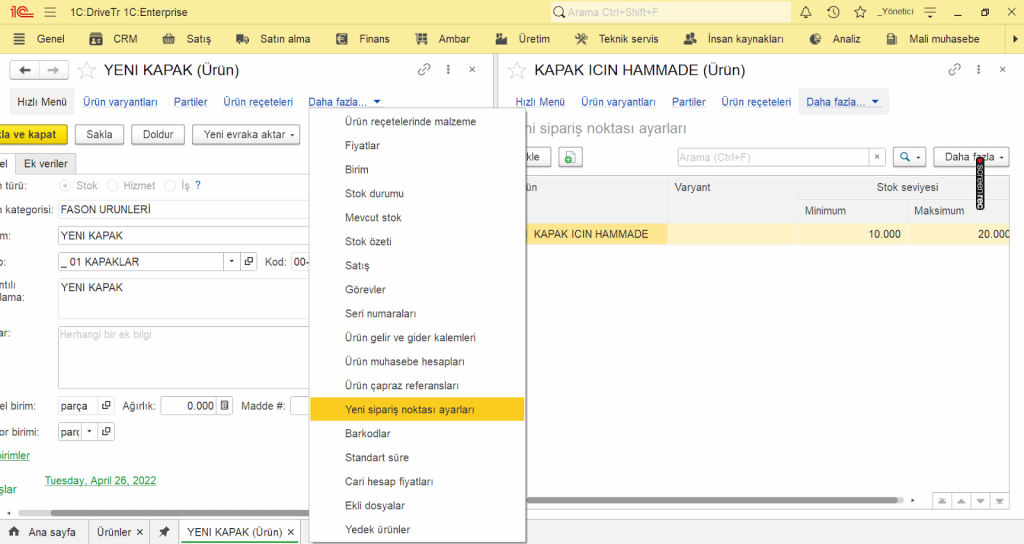

Talep planlama aracının minimum ve maksimum stok seviyelerini hesaba katması istenirse, kullanıcının ürün kartında Yeniden Sipariş Noktası Ayarlarını yapması gerekir. Yeniden Sipariş Noktası Ayarlarında minimum ve maksimum stok seviyeleri için ürün miktarları belirtilir.

Yeniden sipariş noktası ayarları yapılmışsa ve Kapanış bakiyesi (belirlenmiş gün sonundaki mevcut ürün miktarı) Yeniden Sipariş noktasından küçük veya ona eşitse, eksik stok şu şekilde formüle edilir:

Eksik Stok = Maksimum Seviye – Kapanış Bakiyesi

Verilen tüm siparişleri minimum/maksimum değerlerine göre açabiliyoruz. Diyelim ki, şu anda stokta 50 öge var. Stok 10 değerine düştüğünde yeni ürünler alınması için minimum stok düzeyi olarak 10 değerini ayarlayabilir, stoku kullanabilir ve bir süre sonra programdan mevcut durumu analiz etmesini isteyebilirsiniz. Bu adımda sistem, ayarlanmış maksimum stok düzeyi değerine göre ne kadar ürün tedarik edilmesi gerektiğini gösterecektir. Sipariş bu değere göre oluşturulur. Yeniden sipariş vermemiz gereken miktar, sistemdeki ortalama satışlar dikkate alınarak hesaplanır.

Bu yöntem, sadece müşteriden sipariş geldiğinde değil, stok devir hızı ve kalan minimum stok bazında mal satın alan stoklu çalışan ticaret şirketleri için daha uygundur. Üretim şirketleri, ürün reçetesinde (BOM) listelenmeyen, stoktaki minimum ve maksimum seviyelerine göre yenilenen hammaddeler için bu aracı kullanabilir.

1C:Drive ile Talep Optimizasyonu

1C:Drive, küçük ve orta ölçekli şirketlerde stok dahil tüm temel süreçleri kontrol etmek ve yönetmek için esnek ve kapsamlı bir ERP çözümüdür.

Sağlam Kararlar İçin Tek Ekran

1C:Drive ERP sisteminin sunduğu en önemli avantaj, tüm karar verme sürecinin tek bir ekran üzerinden yürütülebilmesidir. Tedarikçiler, satın alma bedelleri, tarihler ve diğerleri konular hakkında veriler doğru girildiği takdirde, sistem tüm bağlantıları kurar, analiz eder ve istifadenize sunar. 'Tamam'ı tıkladığınız anda görüntülemekte olduğunuz satış siparişi ile ilgili satın alma siparişini de görebilirsiniz. Ve yine, karar vermek gerektiğinde korelasyonları bulmak için ek sekmeler açmanız gerekmeyecektir

Zaman Uyuşmazlığı

Tedarikçiler için oluşturulan satın alma siparişleri belirli bir tarih de içerir. Tedarikçinin bir müşterinin siparişini zamanında karşılamanız için ihtiyaç duyduğunuz malzemeleri zamanında size sağlayamaması durumunda sorun yaşarsınız. Örneğin, müşteri siparişinin yarın tamamlanmasını istiyor, ancak tedarikçiniz ise gereken malları bize en erken 5 gün sonra sağlayabilir. Bu durumda sipariş zamanında tamamlanamaz. Bu nedenle, ya teslim tarihlerini önceden analiz etmeniz veya teslimatın ertelenmesini istemeniz gerekir. Ardından Satış Siparişi sekmesinde tarihi değiştirebilir veya başka bir tedarikçi bulmaya çalışabilirsiniz.

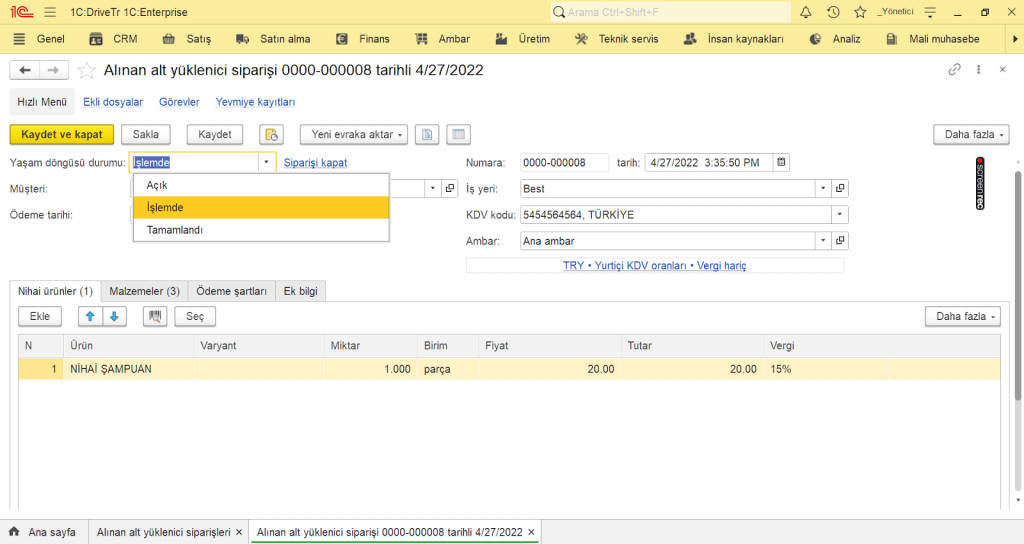

Durumlar

Arada bir üretim aşaması varsa, üretim, alt yükleniciler, müşteriler, tedarikçiler için oluşturulmuş siparişler ile ilgili tüm belgeler sadece tarih değil, durumlar bilgisi de içerir. Bu işlev, sadece teyit edilmiş siparişler üzerinde çalışılmasına imkân verir.

Üretimde birden fazla çalışan varsa, kullanıcı başlangıçta bir taslak oluşturur ("Açık" durumunu ayarlar), tarihleri eşleştirir ve durumu "İşlemde" olarak değiştirir. Tüm işler düzgün bir şekilde yapılırsa, kullanıcı görevi tamamlayabilir.

Sonuç olarak, sistemde ne kadar çok kullanıcı varsa, her adım o kadar verimli ve rahat bir şekilde izlenebilir: tarihler, durumlar vb.

Zorluklar

Belgeler sıfırdan oluşturulduğunda, her şey mükemmel çalışıyor gibi görünebiliyor. Ancak uygulamaya gelince, satın alma, üretim ve satışta işler her zaman planlandığı gibi gitmeyebiliyor.

Aksilikler yaşanabilir. Belgeler çoktan oluşturulmuş, talep planlamasının yardımıyla analizler yapılmış, tedarikçilerden malzeme sipariş edilmiş, dahası mal üretimine başlanmış. Ama bu aşamada bile aniden bir şeyler değişebilir. Örneğin, müşteri tarafından sipariş edilen ürün miktarı, siparişin tamamlanması istenilen tarih, ürünlerde istenen standartlar veya özellikler vb.

Son olarak

Stok yönetimi optimizasyonunda çeşitli tekniklerin 1C:Drive gibi kapsamlı bir ERP çözümü ile kullanılması, tedarik, üretim ve teslimat aşamalarının daha verimli planlanmasını ve izlenmesini sağlayarak, ticaret ve üretim şirketlerinin daha iyi sonuçlar elde etmelerine yardımcı olacaktır.

1C:Drive, esnekliği, ölçeklenebilirliği ve uygulama kolaylığı ile tanınan Low-Code bir geliştirme platformu olan 1C:Enterprise üzerinde geliştirilmiştir.